PCDA AMDEC

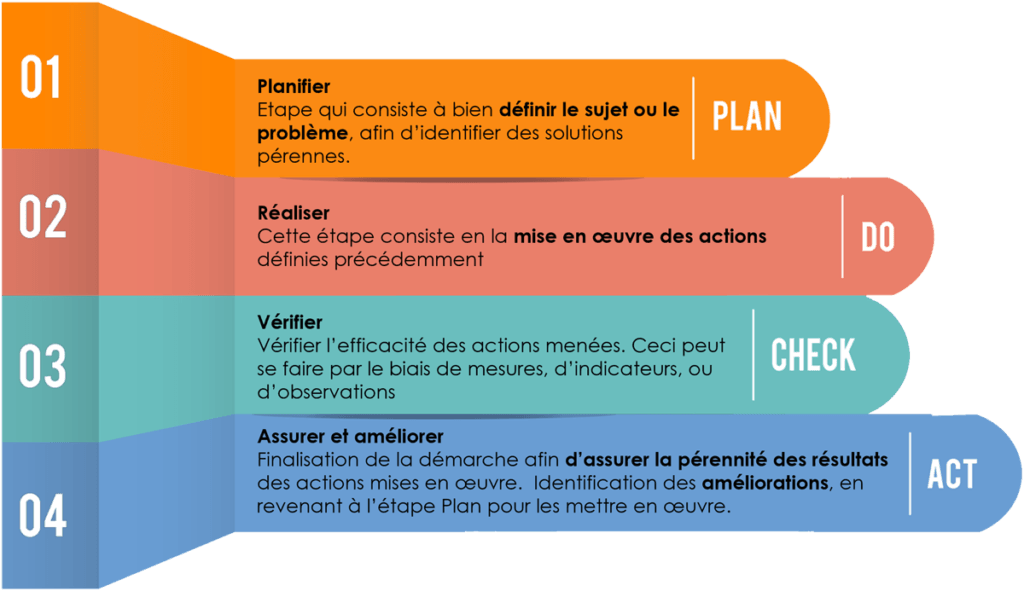

Plan, Do, Check, Act (PDCA) : de quoi s’agit-il ?

Son but est de résoudre les problèmes en suivant les quatre phases indiquées par l’acronyme Plan, Do, Check et Act (planifier, réaliser, vérifier et agir).

Parce qu’il s’agit d’un outil cyclique, il favorise également l’amélioration continue des processus.

Son but est de résoudre les problèmes en suivant les quatre phases indiquées par l’acronyme Plan, Do, Check et Act (planifier, réaliser, vérifier et agir).

Parce qu’il s’agit d’un outil cyclique, il favorise également l’amélioration continue des processus.

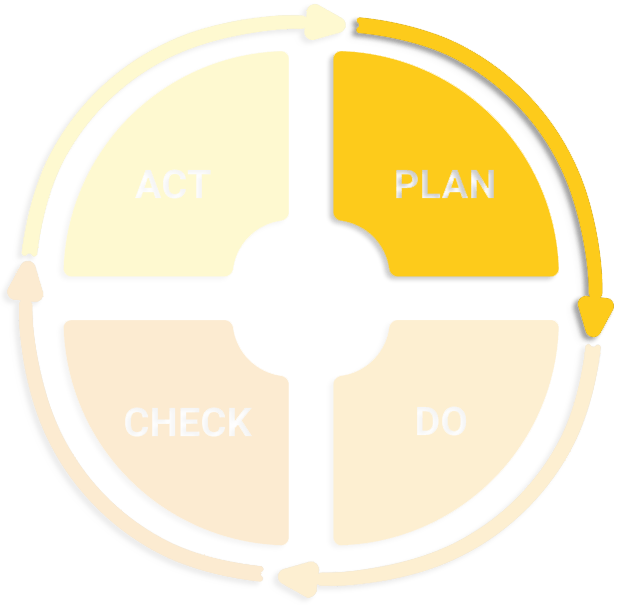

plan

Analyser la situation de départ.

Fixer des objectifs mesurables.

Préparer le plan d’action.

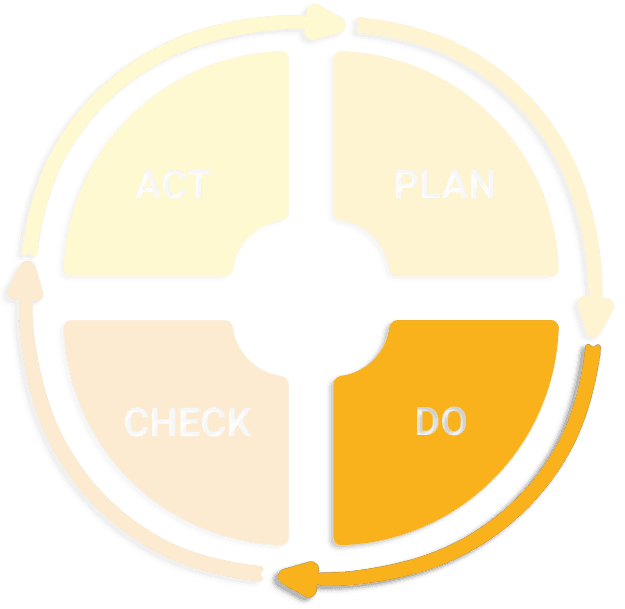

Do

Mise en œuvre l’action choisie.

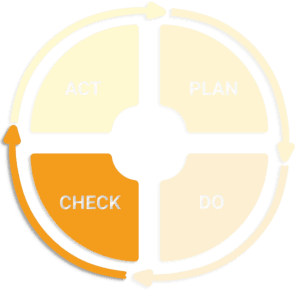

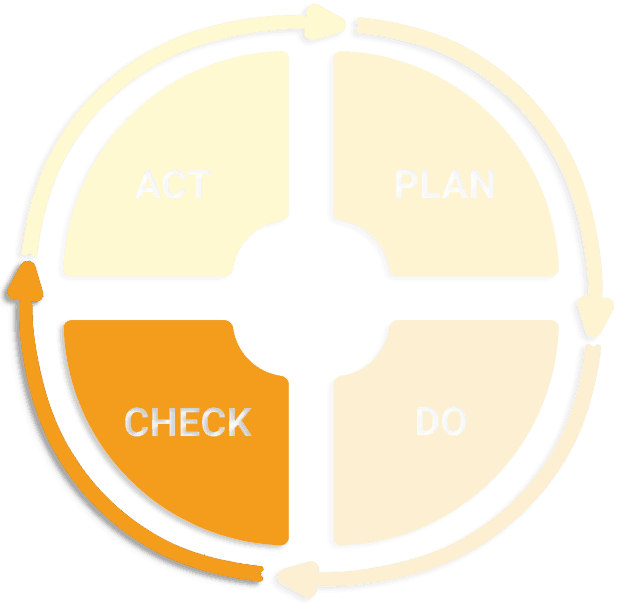

check

Évaluation des résultats de l’action réalisée en comparant le plan mis en œuvre avec celui envisagé.

Après cette évaluation des résultats, deux situations :

1) l’objectif est atteint : nous pouvons passer à l’étape suivante

2) l’objectif n’est pas atteint : s’il s’agit d’un problème de mise en oeuvre du plan, il faudra revenir à l’étape précédente, sinon revoir intégralement les causes du problème.

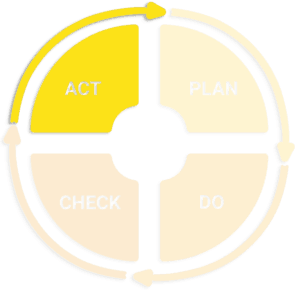

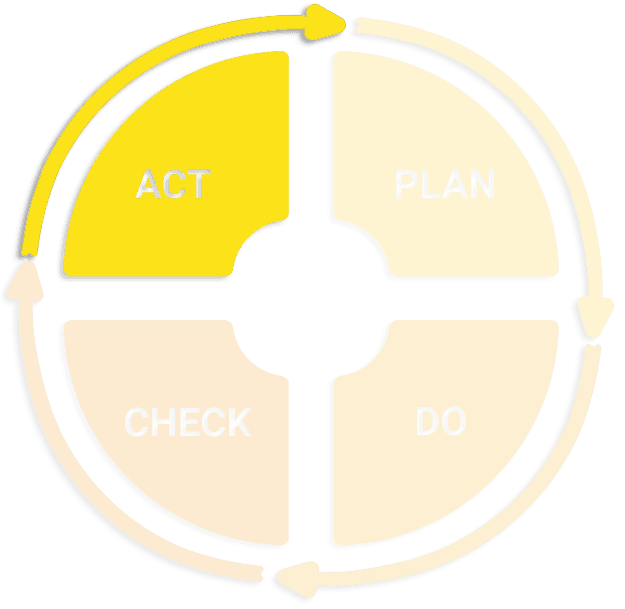

Act

Assurer la pérennité des résultats des actions mises en œuvre.

plan

Analyser la situation de départ.

Fixer des objectifs mesurables.

Préparer le plan d’action.

Do

Mise en œuvre l’action choisie.

check

Évaluation des résultats de l’action réalisée en comparant le plan mis en œuvre avec celui envisagé.

Après cette évaluation des résultats, deux situations :

1) l’objectif est atteint : nous pouvons passer à l’étape suivante

2) l’objectif n’est pas atteint : s’il s’agit d’un problème de mise en oeuvre du plan, il faudra revenir à l’étape précédente, sinon revoir intégralement les causes du problème.

Act

Assurer la pérennité des résultats des actions mises en œuvre.

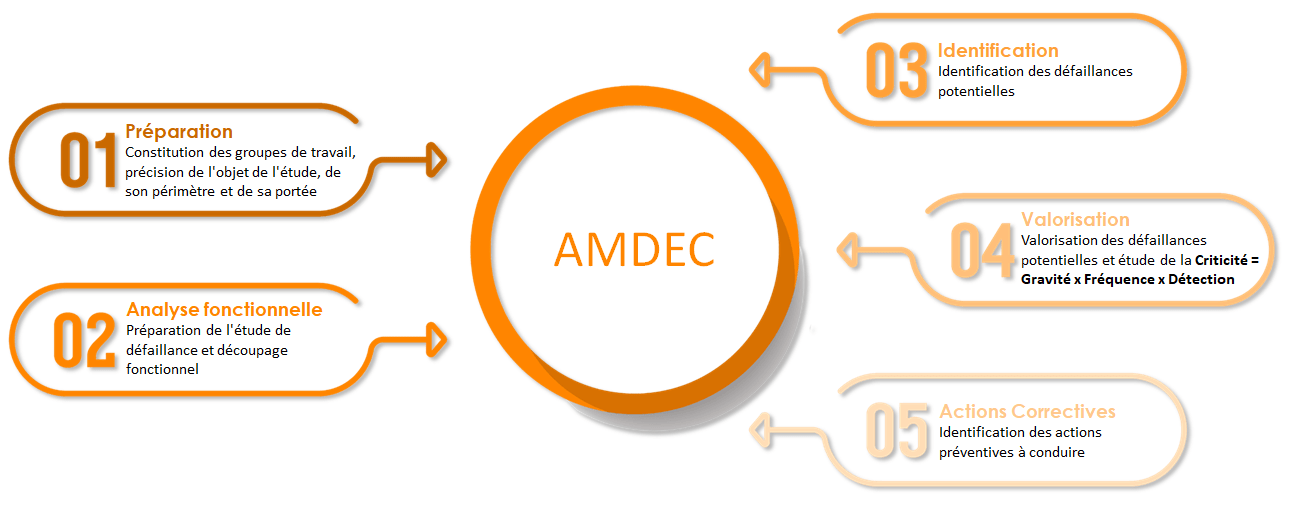

AMDEC : la gestion des défaillances

L’AMDEC se distingue de l’AMDE, première version de la démarche, par une quantification portée par la notion de criticité (C).

Les différents éléments sont notés la plupart du temps de 1 à 10. Plus le produit de ces 3 éléments (F x G x D) est grand, plus le mode de défaillance (C) est critique.

PDCA & AMDEC dans KmProd, la suite MES de META 2i

Le module d’amélioration continue de KmProd

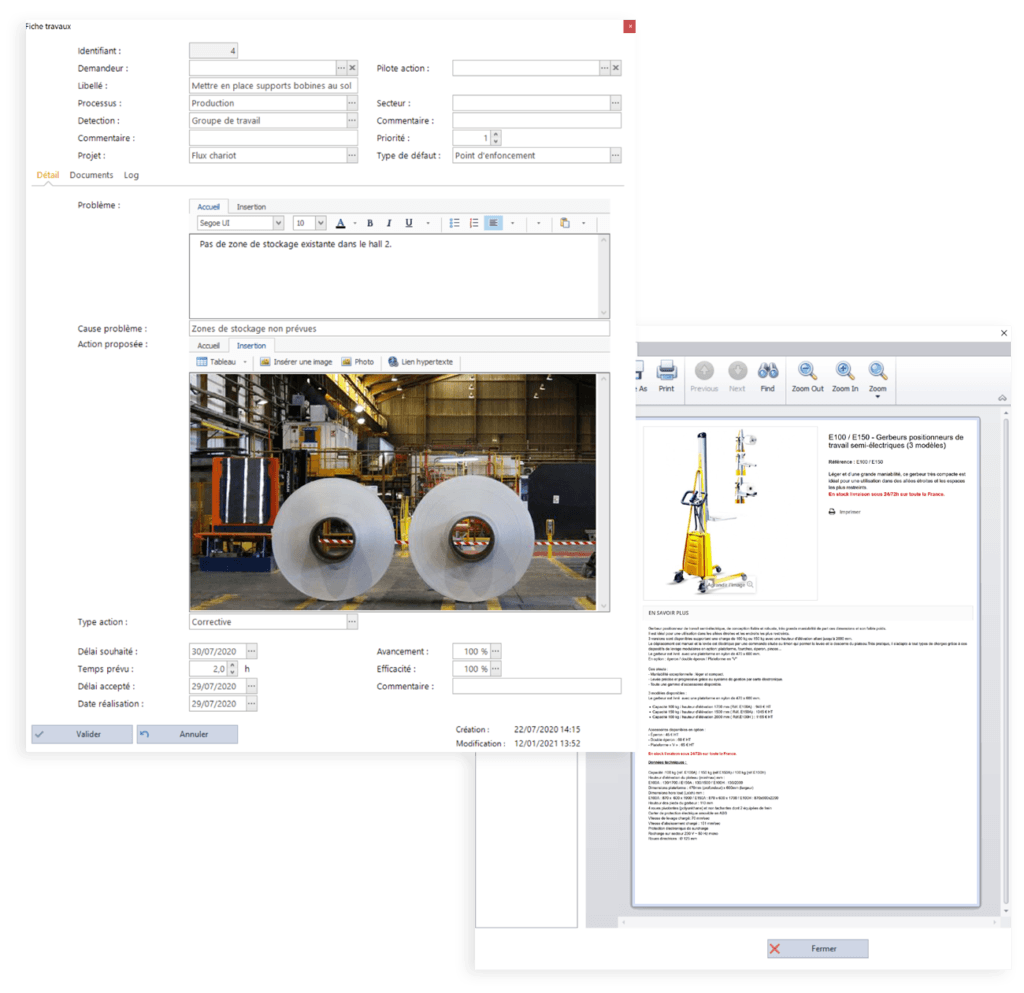

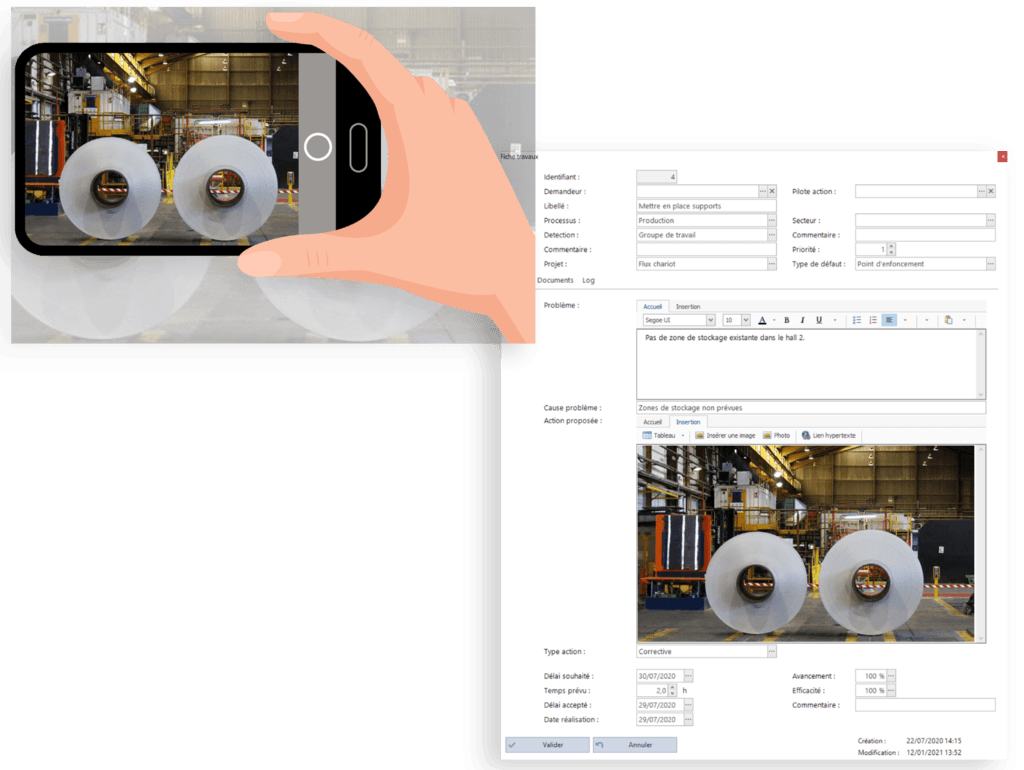

Dans KmProd, chaque plan d’action fait l’objet d’une fiche travaux détaillée dans laquelle on va retrouver tous les éléments permettant de décrire le plus précisément le problème rencontré et les actions à mener pour le résoudre : nom du demandeur et nom de la personne en charge de la réalisation, descriptif du problème rencontré, sa cause, descriptif de l’action à mener, taux d’avancement de l’action et taux de son efficacité lorsqu’elle a été réalisée, etc.

Comme il est souvent plus simple, rapide et efficace de prendre une photographie d’un problème rencontré et/ou d’une tâche à réaliser, la fiche travaux de KmProd permet de joindre un fichier image dans le champs du descriptif du problème rencontré, ainsi que dans celui de l’action proposé

Il est également possible de joindre à cette fiche travaux toute la documentation nécessaire pour la réalisation du plan d’action.

Dans KmProd, chaque plan d’action fait l’objet d’une fiche travaux détaillée dans laquelle on va retrouver tous les éléments permettant de décrire le plus précisément le problème rencontré et les actions à mener pour le résoudre : nom du demandeur et nom de la personne en charge de la réalisation, descriptif du problème rencontré, sa cause, descriptif de l’action à mener, taux d’avancement de l’action et taux de son efficacité lorsqu’elle a été réalisée, etc.

Comme il est souvent plus simple, rapide et efficace de prendre une photographie d’un problème rencontré et/ou d’une tâche à réaliser, la fiche travaux de KmProd permet de joindre un fichier image dans le champs du descriptif du problème rencontré, ainsi que dans celui de l’action proposé

Il est également possible de joindre à cette fiche travaux toute la documentation nécessaire pour la réalisation du plan d’action.

Un autre avantage du module PDCA de KmProd c’est qu’il n’est pas limité secteur : il peut tout aussi bien être implanté en Production qu’en Ressources humaines, en Maintenance, etc. Le module est commun à tous, tout le monde y a accès, tout est mutualisé.

En fonction des besoins et des plans d’actions à mener, un envoi quotidien, hebdomadaire ou mensuel par mail des rapports des plans d’actions qui permettent de faire remonter diverses informations concernant les actions à mener : dès qu’une modification sur une fiche travaux est apportée, un changement de valeur, des retards dans la réalisation des actions, des actions terminées, le d’efficacité de l’action achevée, un ajout de commentaire, de documentation, une nouvelle action enregistrée, un nouveau collaborateur désigné pour mener l’action, etc. Autant d’informations qui pourront permettre de gestion en temps réel le plan d’action.

Par exemple : lorsqu’une action passe de planifiée à démarrée, envoi automatique d’une notification au demandeur ainsi qu’au pilote de l’action.

En fonction des besoins et des plans d’actions à mener, un envoi quotidien, hebdomadaire ou mensuel par mail des rapports des plans d’actions qui permettent de faire remonter diverses informations concernant les actions à mener : dès qu’une modification sur une fiche travaux est apportée, un changement de valeur, des retards dans la réalisation des actions, des actions terminées, le d’efficacité de l’action achevée, un ajout de commentaire, de documentation, une nouvelle action enregistrée, un nouveau collaborateur désigné pour mener l’action, etc. Autant d’informations qui pourront permettre de gestion en temps réel le plan d’action.

Par exemple : lorsqu’une action passe de planifiée à démarrée, envoi automatique d’une notification au demandeur ainsi qu’au pilote de l’action.

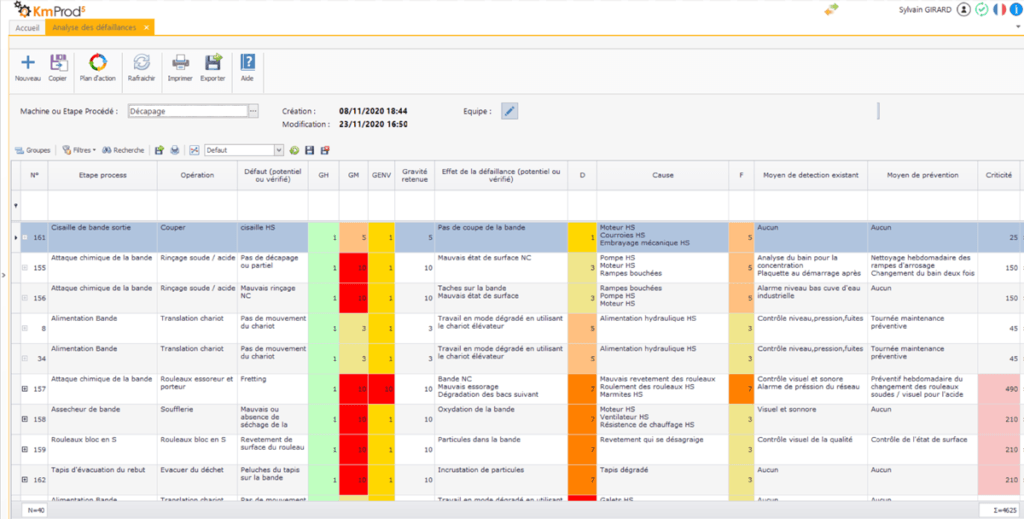

La gestion des défaillances dans KmProd

Tout comme pour les plans d’actions, on renseigne chaque défaillance – vérifiée ou potentielle – dans une fiche détaillée : nom du procédé et de l’opération détail, description du défaut vérifié ou potentiel, de ses conséquences, de sa cause, des moyens de détections et de prévention de la défaillance, les indices de Gravité, de Détection, de Fréquence, etc.

Une défaillance est très souvent détectée visuellement. Il est donc plus rapide et efficace pour l’opérateur de prendre une photographie du problème rencontré et de la joindre à la fiche d’informations.

Tout comme pour les plans d’actions, on renseigne chaque défaillance – vérifiée ou potentielle – dans une fiche détaillée : nom du procédé et de l’opération détail, description du défaut vérifié ou potentiel, de ses conséquences, de sa cause, des moyens de détections et de prévention de la défaillance, les indices de Gravité, de Détection, de Fréquence, etc.

Une défaillance est très souvent détectée visuellement. Il est donc plus rapide et efficace pour l’opérateur de prendre une photographie du problème rencontré et de la joindre à la fiche d’informations.

Plusieurs seuils de criticité peuvent être définis dans KmProd afin de gérer au mieux les défaillances :

-entre 0 et un certain seuil : ne rien faire ;

-puis : à surveiller ;

-puis : à prendre en compte avec plan d’actions possible ;

– au dessus d’un certain seuil : à corriger de suite, plan d’actions obligatoire.

Plusieurs seuils de criticité peuvent être définis dans KmProd afin de gérer au mieux les défaillances :

-entre 0 et un certain seuil : ne rien faire ;

-puis : à surveiller ;

-puis : à prendre en compte avec plan d’actions possible ;

– au dessus d’un certain seuil : à corriger de suite, plan d’actions obligatoire.

Une fois le plan d’actions terminé, les indices de Gravité, de Détection et de Fréquence sont recalculés afin de vérifier si l’indice de Criticité est au dessus ou en dessous du seuil admis.

Tant que la Criticité n’est pas descendu en dessous du seuil, de nouveaux plans d’actions sont déclenchés

Une fois le plan d’actions terminé, les indices de Gravité, de Détection et de Fréquence sont recalculés afin de vérifier si l’indice de Criticité est au dessus ou en dessous du seuil admis.

Tant que la Criticité n’est pas descendu en dessous du seuil, de nouveaux plans d’actions sont déclenchés

Une fois le plan d’actions terminé, les indices de Gravité, de Détection et de Fréquence sont recalculés afin de vérifier si l’indice de Criticité est au dessus ou en dessous du seuil admis.

Tant que la Criticité n’est pas descendu en dessous du seuil, de nouveaux plans d’actions sont déclenchés