Le MES en quelques chiffres

0

%

70% des industries ayant implanté un MES ont atteint une croissance d’au moins 10% dans les 3 ans

0

%

En 2018, 3,8% des spécialistes de l’industrie sont connectés grâce à des TIC*, alors qu’ils n’étaient que 2% en 2007

*Technologies de l’information et de la communication

4.0

Le MES est le système indispensable pour rentrer dans l’industrie 4.0

0

%

La solution MES est méconnue de 56% des potentiels usagers, sentez-vous privilégiés !

Mais que signifie MES ?

Le MES (Manufacturing Execution System) est un concept inventé dans les années 80. En pleine expansion surtout depuis les années 1990, il a su évoluer au cours des décennies et prendre une place importante dans le processus de l’industrie 4.0.

Le MES est un logiciel de pilotage de la production, un système informatique qui, en collectant en temps réel les données de production d’une usine ou d’un atelier, est capable de connecter, surveiller et contrôler des systèmes de fabrication et flux de données complexes au niveau des ateliers pour une meilleure productivité et performance.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

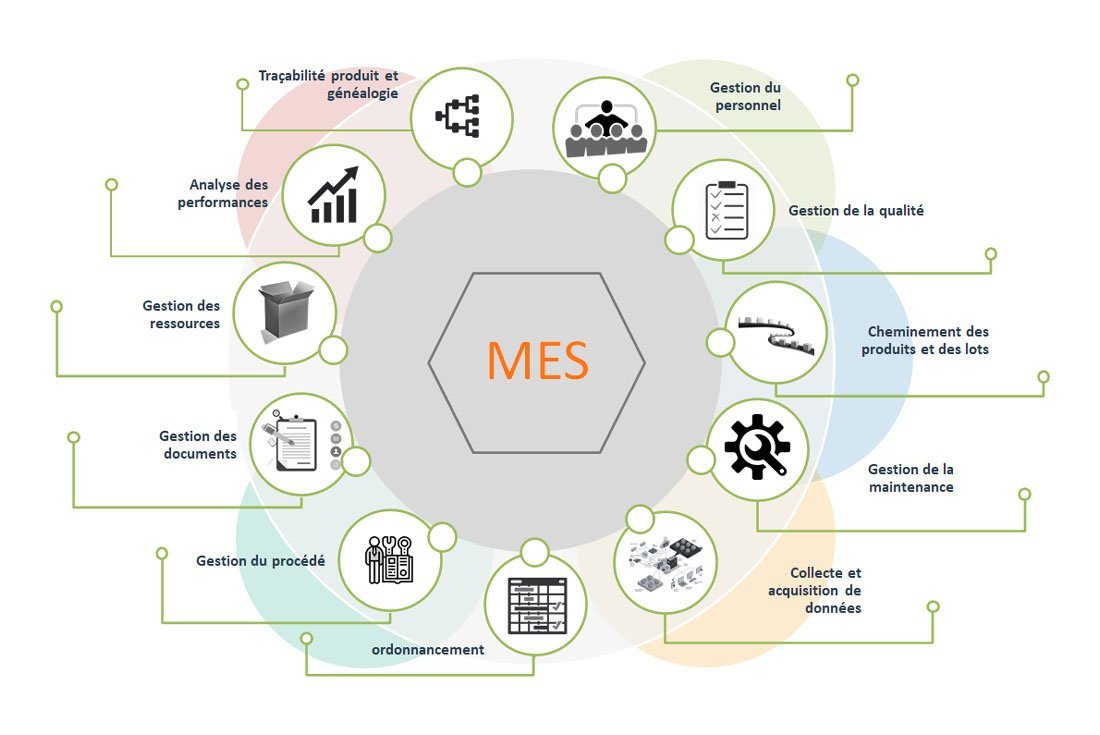

La norme ANSI/ISA-95 définit et désigne les 11 fonctions fondamentales, 11 domaines du MES:

- Gestion du personnel

- Gestion de la qualité

- Cheminement des produits et des lots

- Gestion de la maintenance

- Collecte et acquisition des données

- Ordonnancement

- Gestion du procédé

- Gestion des documents

- Gestion des ressources

- Analyse des performances

- Traçabilité produit et généalogie

Souvent quand on parle de MES, on parle également de MOM (Manufacturing Operation Management), se traduisant par le management des opérations de production. Il désigne l’ensemble des opérations que l’on retrouve dans la norme ISA-95 en termes d’architecture et de fonctionnalités : la gestion de la qualité, le cheminement des produits et des lots et la gestion de la maintenance. Ces 3 thématiques étaient peu traitées par la norme avant l’appellation MOM.

Le MOM va ainsi plutôt définir l’architecture et les bonnes pratiques à mettre en œuvre pour un projet MES. La norme ISA-95 et le MOM vont positionner le MES comme un véritable chef d’orchestre des ateliers ou des usines. C’est lui qui régit les informations et qui va tout piloter.

Le MES (Manufacturing Execution System) est un concept inventé dans les années 80. En pleine expansion surtout depuis les années 1990, il a su évoluer au cours des décennies et prendre une place importante dans le processus de l’industrie 4.0.

Le MES est un logiciel de pilotage de la production, un système informatique qui, en collectant en temps réel les données de production d’une usine ou d’un atelier, est capable de connecter, surveiller et contrôler des systèmes de fabrication et flux de données complexes au niveau des ateliers pour une meilleure productivité et performance.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

La norme ANSI/ISA-95 définit et désigne les 11 fonctions fondamentales, 11 domaines du MES:

- Gestion du personnel

- Gestion de la qualité

- Cheminement des produits et des lots

- Gestion de la maintenance

- Collecte et acquisition des données

- Ordonnancement

- Gestion du procédé

- Gestion des documents

- Gestion des ressources

- Analyse des performances

- Traçabilité produit et généalogie

Souvent quand on parle de MES, on parle également de MOM (Manufacturing Operation Management), se traduisant par le management des opérations de production. Il désigne l’ensemble des opérations que l’on retrouve dans la norme ISA-95 en termes d’architecture et de fonctionnalités : la gestion de la qualité, le cheminement des produits et des lots et la gestion de la maintenance. Ces 3 thématiques étaient peu traitées par la norme avant l’appellation MOM.

Le MOM va ainsi plutôt définir l’architecture et les bonnes pratiques à mettre en œuvre pour un projet MES. La norme ISA-95 et le MOM vont positionner le MES comme un véritable chef d’orchestre des ateliers ou des usines. C’est lui qui régit les informations et qui va tout piloter.

Le MES (Manufacturing Execution System) est un concept inventé dans les années 80. En pleine expansion surtout depuis les années 1990, il a su évoluer au cours des décennies et prendre une place importante dans le processus de l’industrie 4.0.

Le MES est un logiciel de pilotage de la production, un système informatique qui, en collectant en temps réel les données de production d’une usine ou d’un atelier, est capable de connecter, surveiller et contrôler des systèmes de fabrication et flux de données complexes au niveau des ateliers pour une meilleure productivité et performance.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

Le principal objectif d’un MES est l’optimisation des activités, allant de la création de l’ordre de fabrication au produit fini, l’amélioration du rendement de la production.

La norme ANSI/ISA-95 définit et désigne les 11 fonctions fondamentales, 11 domaines du MES:

- Gestion du personnel

- Gestion de la qualité

- Cheminement des produits et des lots

- Gestion de la maintenance

- Collecte et acquisition des données

- Ordonnancement

- Gestion du procédé

- Gestion des documents

- Gestion des ressources

- Analyse des performances

- Traçabilité produit et généalogie

Souvent quand on parle de MES, on parle également de MOM (Manufacturing Operation Management), se traduisant par le management des opérations de production. Il désigne l’ensemble des opérations que l’on retrouve dans la norme ISA-95 en termes d’architecture et de fonctionnalités : la gestion de la qualité, le cheminement des produits et des lots et la gestion de la maintenance. Ces 3 thématiques étaient peu traitées par la norme avant l’appellation MOM.

Le MOM va ainsi plutôt définir l’architecture et les bonnes pratiques à mettre en œuvre pour un projet MES. La norme ISA-95 et le MOM vont positionner le MES comme un véritable chef d’orchestre des ateliers ou des usines. C’est lui qui régit les informations et qui va tout piloter.

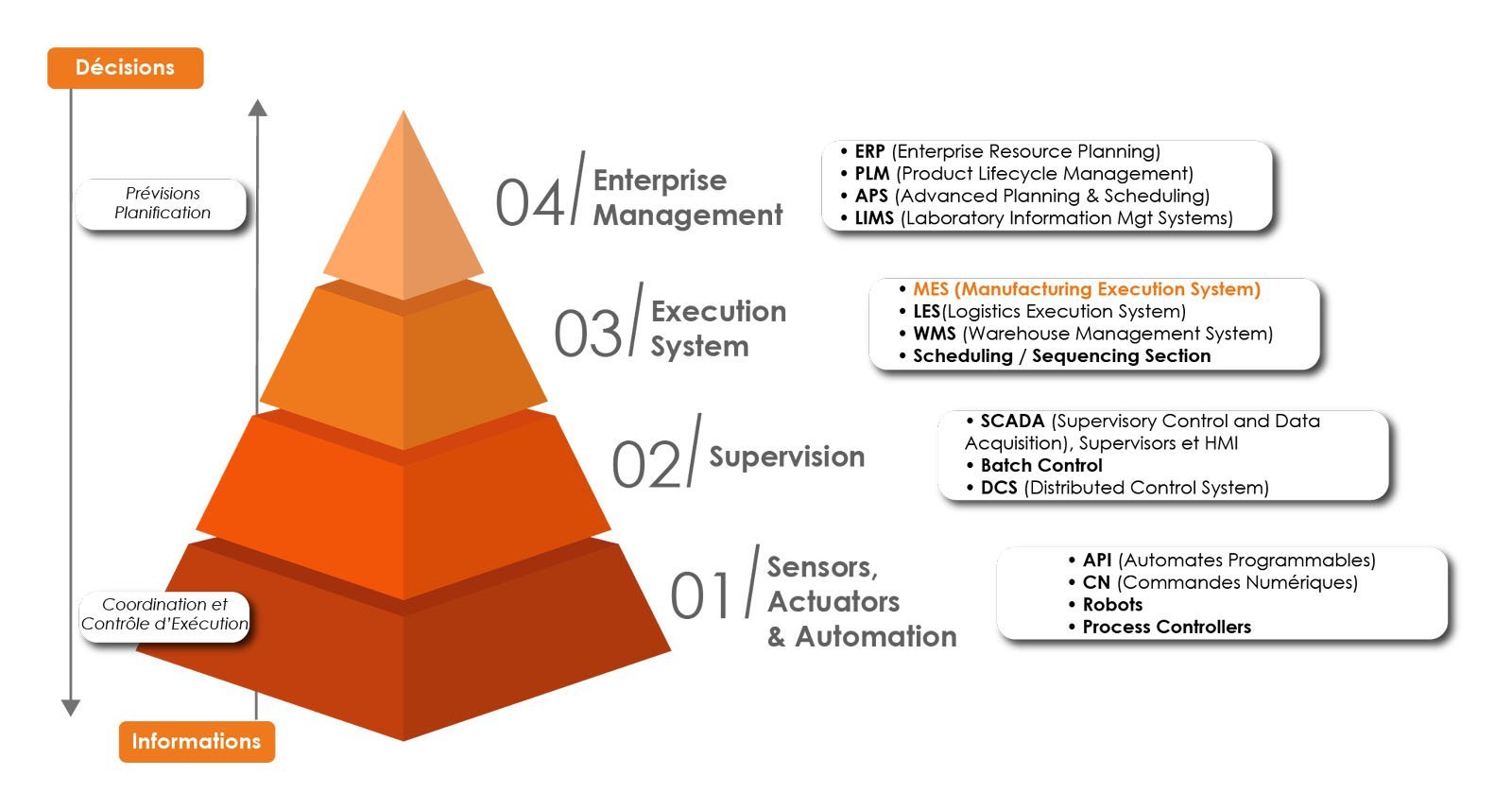

Comment positionner le MES dans une infrastructure déjà en place ?

Actuellement 90% des industriels ont un ERP, c’est-à-dire un logiciel de gestion qui permet de gérer les commandes clients, les commandes fournisseurs, les expéditions, les paies, les facturations, etc. On retrouve l’ERP dans le niveau haut de la Pyramide du CIM (Computer Integrated Manufacturing) qui représente la partie administrative, la Direction, le Management.

C’est au niveau intermédiaire, le niveau 3 de la pyramide, qui représente la partie exécution et production, que l’on retrouve les 11 domaines du MES. C’est cette partie, qui n’est ni gérée par l’ERP ni par les machines, qui sera gérée et traitée par le MES.

Actuellement 90% des industriels ont un ERP, c’est-à-dire un logiciel de gestion qui permet de gérer les commandes clients, les commandes fournisseurs, les expéditions, les paies, les facturations, etc. On retrouve l’ERP dans le niveau haut de la Pyramide du CIM (Computer Integrated Manufacturing) qui représente la partie administrative, la Direction, le Management.

C’est au niveau intermédiaire, le niveau 3 de la pyramide, qui représente la partie exécution et production, que l’on retrouve les 11 domaines du MES. C’est cette partie, qui n’est ni gérée par l’ERP ni par les machines, qui sera gérée et traitée par le MES.

Actuellement 90% des industriels ont un ERP, c’est-à-dire un logiciel de gestion qui permet de gérer les commandes clients, les commandes fournisseurs, les expéditions, les paies, les facturations, etc. On retrouve l’ERP dans le niveau haut de la Pyramide du CIM (Computer Integrated Manufacturing) qui représente la partie administrative, la Direction, le Management.

C’est au niveau intermédiaire, le niveau 3 de la pyramide, qui représente la partie exécution et production, que l’on retrouve les 11 domaines du MES. C’est cette partie, qui n’est ni gérée par l’ERP ni par les machines, qui sera gérée et traitée par le MES.

Pourquoi mettre en place un MES et que va-t-il apporter ?

Une démarche d’amélioration continue

Le 1er objectif d’un MES est la mise en place d’une démarche d’amélioration continue en mettant en place une meilleure diffusion de l’information :

- tout est numérisé, plus de papier qui peut se perdre, moins d’erreur possible ;

- simplification des processus ;

- gestion des stocks en atelier plus fine en connaissant en temps réel son état ;

- augmentation des contrôles qualité ;

- une meilleure traçabilité du procédé et des produits ;

- l’analyse et l’amélioration régulière des performances : donner des outils pour voir ce qui s’est passé et prendre les bonnes décisions et des actions adéquats.

Communiquer des données fiables à l’ERP

Un des rôles du MES est de communiquer des données fiables à l’ERP, des données qui proviennent du terrain. Tous les ERP ont besoin d’un minimum d’information : avancement de la production, les quantités produites, quantité consommée.

Le MES apporte une flexibilité et permet de connecter le terrain au monde de l’ERP, au monde financier. Le MES connecte, agrège, traduit les données du terrain pour qu’elles puissent être comprises et utilisées par l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

Le MES apporte une flexibilité et permet de connecter le terrain au monde de l’ERP, au monde financier. Le MES connecte, agrège, traduit les données du terrain pour qu’elles puissent être comprises et utilisées par l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

Le MES apporte une flexibilité et permet de connecter le terrain au monde de l’ERP, au monde financier. Le MES connecte, agrège, traduit les données du terrain pour qu’elles puissent être comprises et utilisées par l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

Un des rôles du MES est de communiquer des données fiables à l’ERP, des données qui proviennent du terrain. Tous les ERP ont besoin d’un minimum d’information : avancement de la production, les quantités produites, quantité consommée.

Le MES apporte une flexibilité et permet de connecter le terrain au monde de l’ERP, au monde financier. Le MES connecte, agrège, traduit les données du terrain pour qu’elles puissent être comprises et utilisées par l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

Le MES apporte une flexibilité et permet de connecter le terrain au monde de l’ERP, au monde financier. Le MES connecte, agrège, traduit les données du terrain pour qu’elles puissent être comprises et utilisées par l’ERP.

En d’autres termes, le MES sert de lien, d’interconnexion entre le site de production et l’ERP.

Une meilleure organisation du travail

Le MES va également permettre aux opérationnels de mieux organiser leur travail en leur donnant plus de supervisions actives grâce à des données fiables et en temps réel, à des données plus justes avec moins de sources d’erreur. Il sera ainsi très facile pour un manager de comparer la production d’un produit aujourd’hui avec la production de ce même produit il y a 6 mois, 1 an, etc. Les opérationnels auront également à leur disposition plus d’indicateurs : via un tableau de bord, ils pourront ainsi avoir accès à la productivité de la veille, le taux de rebus, etc.

L’humain ne doit plus faire des choses répétitive et inutiles, sans valeur ajoutée.

L’humain ne doit plus faire des choses répétitive et inutiles, sans valeur ajoutée.

Consolidation des données et standardisation

Le MES permet également de consolider les données pour un avoir un reporting et des indicateurs cohérents. Un accès simplifié aux indicateurs qui permet d’agir plus efficacement.

Le MES se doit aussi de standardiser: standardiser les termes, la façon de travailler, les moyens de contrôle, etc. En standardisant, le MES va simplifier les échanges : tout le monde parle la même langue, on se comprend mieux ! Cette standardisation va surtout être utile en cas de multi-sites : chaque site garde sa spécificité, sa valeur ajoutée propre. En revanche, tous les sites se basent sur les mêmes indicateurs, le même vocabulaire, etc.

Le MES se doit aussi de standardiser: standardiser les termes, la façon de travailler, les moyens de contrôle, etc. En standardisant, le MES va simplifier les échanges : tout le monde parle la même langue, on se comprend mieux ! Cette standardisation va surtout être utile en cas de multi-sites : chaque site garde sa spécificité, sa valeur ajoutée propre. En revanche, tous les sites se basent sur les mêmes indicateurs, le même vocabulaire, etc.

Le MES se doit aussi de standardiser: standardiser les termes, la façon de travailler, les moyens de contrôle, etc. En standardisant, le MES va simplifier les échanges : tout le monde parle la même langue, on se comprend mieux !

Cette standardisation va surtout être utile en cas de multi-sites : chaque site garde sa spécificité, sa valeur ajoutée propre. En revanche, tous les sites se basent sur les mêmes indicateurs, le même vocabulaire, etc.

Le MES permet également de consolider les données pour un avoir un reporting et des indicateurs cohérents. Un accès simplifié aux indicateurs qui permet d’agir plus efficacement.

Le MES se doit aussi de standardiser: standardiser les termes, la façon de travailler, les moyens de contrôle, etc. En standardisant, le MES va simplifier les échanges : tout le monde parle la même langue, on se comprend mieux ! Cette standardisation va surtout être utile en cas de multi-sites : chaque site garde sa spécificité, sa valeur ajoutée propre. En revanche, tous les sites se basent sur les mêmes indicateurs, le même vocabulaire, etc.

Le MES se doit aussi de standardiser: standardiser les termes, la façon de travailler, les moyens de contrôle, etc. En standardisant, le MES va simplifier les échanges : tout le monde parle la même langue, on se comprend mieux ! Cette standardisation va surtout être utile en cas de multi-sites : chaque site garde sa spécificité, sa valeur ajoutée propre. En revanche, tous les sites se basent sur les mêmes indicateurs, le même vocabulaire, etc.

Amélioration du TRS et réduction des imprévus

Le MES va également permettre aux opérationnels de mieux organiser leur travail en leur donnant plus de supervisions actives grâce à des données fiables et en temps réel, à des données plus justes avec moins de sources d’erreur. Il sera ainsi très facile pour un manager de comparer la production d’un produit aujourd’hui avec la production de ce même produit il y a 6 mois, 1 an, etc. Les opérationnels auront également à leur disposition plus d’indicateurs : via un tableau de bord, ils pourront ainsi avoir accès à la productivité de la veille, le taux de rebus, etc.

L’humain ne doit plus faire des choses répétitive et inutiles, sans valeur ajoutée.

L’humain ne doit plus faire des choses répétitive et inutiles, sans valeur ajoutée.

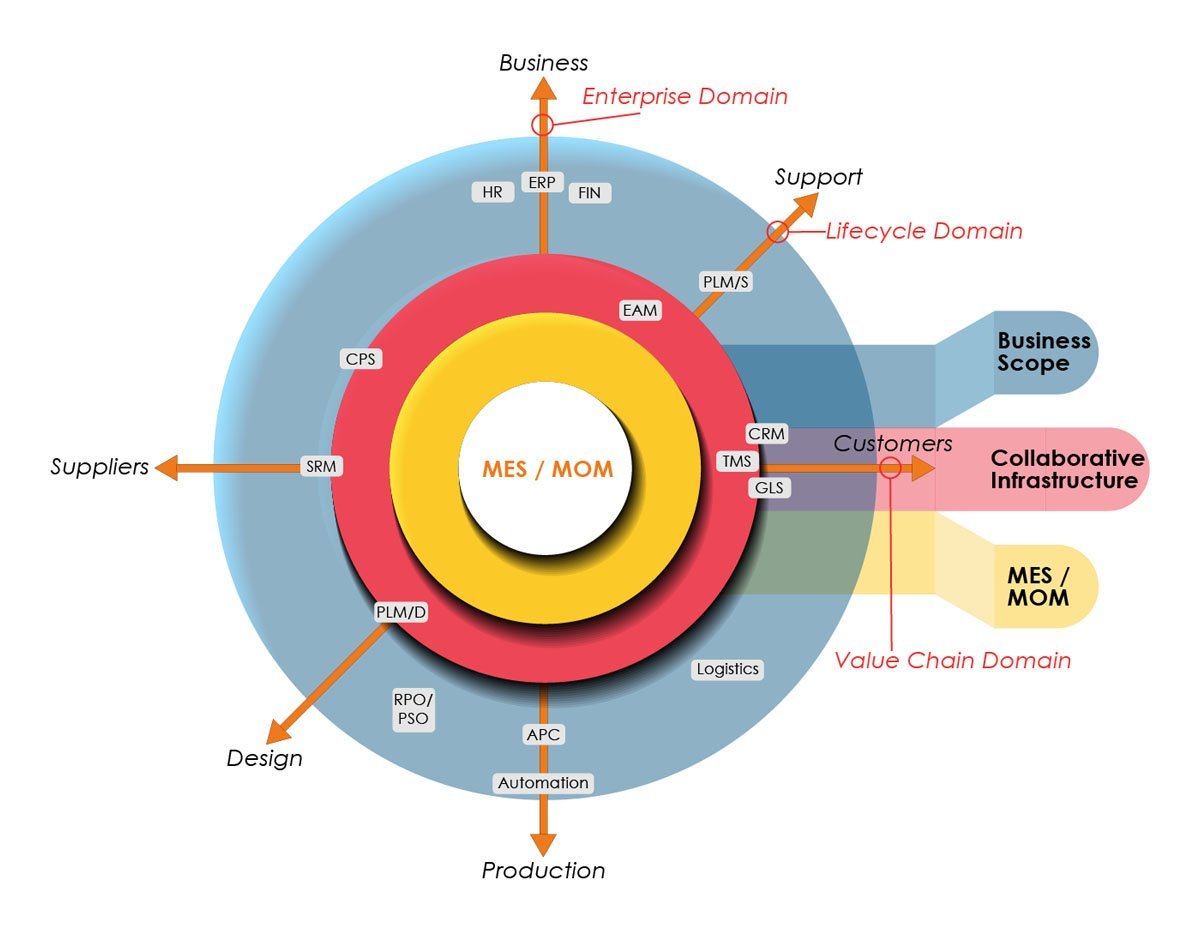

Concentrateur de toutes les informations produites par l’atelier

Le MES doit être interfacé au maximum avec tous les systèmes en place. Positionné comme LE système d’information de l’atelier, le MES est le concentrateur de toutes les informations produites par l’atelier. Au centre de la sphère, il permet de tirer des liens entre chaque système en place.

C’est cette notion de contextualisation de l’information qui définit en partie le MES : chaque service de l’entreprise a son propre progiciel , chaque progiciel a sa propre fonction, mais il n’y a finalement aucun lien entre eux. C’est là le rôle du MES qui permet de tirer ces liens, d’avoir une vision d’ensemble, transversale, et, en cas de besoin, de récupérer des informations données.

C’est cette notion de contextualisation de l’information qui définit en partie le MES : chaque service de l’entreprise a son propre progiciel , chaque progiciel a sa propre fonction, mais il n’y a finalement aucun lien entre eux. C’est là le rôle du MES qui permet de tirer ces liens, d’avoir une vision d’ensemble, transversale, et, en cas de besoin, de récupérer des informations données.

Le MES doit être interfacé au maximum avec tous les systèmes en place. Positionné comme LE système d’information de l’atelier, le MES est le concentrateur de toutes les informations produites par l’atelier. Au centre de la sphère, il permet de tirer des liens entre chaque système en place.

C’est cette notion de contextualisation de l’information qui définit en partie le MES : chaque service de l’entreprise a son propre progiciel , chaque progiciel a sa propre fonction, mais il n’y a finalement aucun lien entre eux. C’est là le rôle du MES qui permet de tirer ces liens, d’avoir une vision d’ensemble, transversale, et, en cas de besoin, de récupérer des informations données.

Complémentarité entre MES et Lean Manufacturing

Basé sur l’élimination des gaspillages au sein des processus de production, le Lean Manufacturing a pour objectif d’éliminer progressivement la non valeur ajoutée, pour permettre une meilleure flexibilité de l’atelier de fabrication.

Pour être efficace, le Lean a besoin de suivre les mesures, de les tracer dans le temps, d’avoir une analyse et un contrôle de ces données de production en temps réel. C’est le MES qui permettra la remontée de l’ensemble de ces informations, des données fiables, correctement collectées et mesurées.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

Pour être efficace, le Lean a besoin de suivre les mesures, de les tracer dans le temps, d’avoir une analyse et un contrôle de ces données de production en temps réel. C’est le MES qui permettra la remontée de l’ensemble de ces informations, des données fiables, correctement collectées et mesurées.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

Pour être efficace, le Lean a besoin de suivre les mesures, de les tracer dans le temps, d’avoir une analyse et un contrôle de ces données de production en temps réel. C’est le MES qui permettra la remontée de l’ensemble de ces informations, des données fiables, correctement collectées et mesurées.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

Basé sur l’élimination des gaspillages au sein des processus de production, le Lean Manufacturing a pour objectif d’éliminer progressivement la non valeur ajoutée, pour permettre une meilleure flexibilité de l’atelier de fabrication.

Pour être efficace, le Lean a besoin de suivre les mesures, de les tracer dans le temps, d’avoir une analyse et un contrôle de ces données de production en temps réel. C’est le MES qui permettra la remontée de l’ensemble de ces informations, des données fiables, correctement collectées et mesurées.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

Pour être efficace, le Lean a besoin de suivre les mesures, de les tracer dans le temps, d’avoir une analyse et un contrôle de ces données de production en temps réel. C’est le MES qui permettra la remontée de l’ensemble de ces informations, des données fiables, correctement collectées et mesurées.

Ainsi le MES vient en complément d’une démarche Lean, en la soutenant, en la renforçant et en mettant en œuvre les meilleurs pratiques.

La bonne information, au bon moment, à la bonne personne

En s’adaptant à son environnement et aux métiers de l’industrie, le MES permet de fournir la bonne information, au bon moment, à la bonne personne ou au bon système. Le MES propose aux industriels une démarche intelligente de la gestion de leur atelier, de leur outil de production.

Avec l’industrie 4.0 les industriels souhaitent produire mieux avec des contraintes environnementales, économiques et sociétales. Le MES va permettre cela en jouant le rôle de concentrateur, de chef d’orchestre.

Avec l’industrie 4.0 les industriels souhaitent produire mieux avec des contraintes environnementales, économiques et sociétales. Le MES va permettre cela en jouant le rôle de concentrateur, de chef d’orchestre.

KmProd, la suite MES de META 2i

En choisissant la solution KmProd, vous profiterez d’un accompagnement sur le moyen terme (5 ans) pour améliorer constamment vos process industriels !

Vous Profiterez également d’une co-mise en place du logiciel. Toujours présents et réactifs, nos experts sauront répondre à vos demandes !

Vous Profiterez également d’une co-mise en place du logiciel. Toujours présents et réactifs, nos experts sauront répondre à vos demandes !

KmProd se distingue de ses concurrents par sa flexibilité ! S’adaptant jusqu’à 50%, il est possible de mettre en place KmProd quel que soit votre secteur d’activité.

Suivez en temps réel votre production et profitez des multiples retours sur investissement (ROI) réels et multi-dimensionnels.

Dans la suite logique de KmProd5, META 2i a également développé son propre logiciel de GMAO, baptisé KmMaint, ainsi qu’un logiciel de gestion de performance énergétique, KmEnergy.

KmProd se distingue de ses concurrents par sa flexibilité ! S’adaptant jusqu’à 30%, il est possible de mettre en place KmProd quel que soit votre secteur d’activité.

Suivez en temps réel votre production et profitez des multiples retours sur investissement (ROI) réels et multi-dimensionnels.

Dans la suite logique de KmProd5, META 2i a également développé son propre logiciel de GMAO, baptisé KmMaint, ainsi qu’un logiciel de gestion de performance énergétique, KmEnergy.

Suivez en temps réel votre production et profitez des multiples retours sur investissement (ROI) réels et multi-dimensionnels.

Dans la suite logique de KmProd5, META 2i a également développé son propre logiciel de GMAO, baptisé KmMaint, ainsi qu’un logiciel de gestion de performance énergétique, KmEnergy.

En choisissant la solution KmProd, vous profiterez d’un accompagnement sur le moyen terme (5 ans) pour améliorer constamment vos process industriels !

Vous Profiterez également d’une co-mise en place du logiciel. Toujours présents et réactifs, nos experts sauront répondre à vos demandes !

Vous Profiterez également d’une co-mise en place du logiciel. Toujours présents et réactifs, nos experts sauront répondre à vos demandes !

KmProd se distingue de ses concurrents par sa flexibilité ! S’adaptant jusqu’à 30%, il est possible de mettre en place KmProd quel que soit votre secteur d’activité.

Suivez en temps réel votre production et profitez des multiples retours sur investissement (ROI) réels et multi-dimensionnels.

Dans la suite logique de KmProd5, META 2i a également développé son propre logiciel de GMAO, baptisé KmMaint, ainsi qu’un logiciel de gestion de performance énergétique, KmEnergy.

Suivez en temps réel votre production et profitez des multiples retours sur investissement (ROI) réels et multi-dimensionnels.

Dans la suite logique de KmProd5, META 2i a également développé son propre logiciel de GMAO, baptisé KmMaint, ainsi qu’un logiciel de gestion de performance énergétique, KmEnergy.

KmProd fonctionne selon le principe suivant : Mesurer, Piloter, Améliorer !