Dans cet article

Pourquoi la 5G ?

La 5G dans les usines et ateliers marque le renouveau de l’industrie 4.0. Certains parlent déjà d’industrie 5.0 avec le déploiement de la 5G.

Quels sont les forces de la 5G dans un atelier ? Pourquoi anticiper ce déploiement qui s’annonce global dès aujourd’hui ? Quels sont les freins et opportunités à prendre en compte ? Cet article vous donnera des pistes pour éclairer vos réflexions.

Vitesse et fiabilité :

Bosch Global donne sur son site les données suivantes :

- Fiabilité pouvant atteindre 99,9999 %

- Des taux de transfert de données de 20 Gbps,

- Jusqu’à 20 fois plus rapide que la 4G

- Latence extrêmement faible d’une milliseconde.

Ces chiffres suffisent à démontrer l’utilité La technologie 5G pour le transfert de grandes quantités de données, mais ce n’est pas tout. Au-delà de la vitesse de réponse et de l’efficacité des communications, la flexibilité atteint une nouvelle dimension, permettant de lier 5G, Intelligence Artificielle (IA) et Big Data.

Nous cumulons des données sur nos machines et process depuis des dizaines d’années désormais. Pour les traiter rapidement, nos logiciels ont besoins de canaux de transport de l’information rapides et fiables. La 5G, c’est la vitesse d’un wifi fibre et la praticité d’une connexion téléphonique. C’est aussi une communication simplifiée entre les process, les machines et leurs capteurs (IoT).

Une nouvelle dimension est donnée à la métrologie qui ne se limite plus à la mesure et à restitution de données mais bien à l’échange et l’interprétation de celles-ci. Les correctifs sont applicables en temps réel. Ce niveau de finesse permet de gagner des heures sur la production et l’entretien, de diminuer le stress des équipes avec comme finalité une amélioration de l’efficacité et de l’efficience des process de production, de contrôle, de qualité et de logistique.

La 5G s’apprécie vraiment lorsqu’elle est combinée aux sphères IA et Big Data.

Nouveaux usages de la 5G

Il est désormais possible d’effectuer des opérations délicates avec une fiabilité absolue :

- Pilotage d’engins,

- Gestion d’usines,

- Opérations chirurgicales à distance,

- Formation à distance avec les casques et lunettes de réalité virtuelle ou augmentée

La 5G nous rend quelque part plus humain encore, via la suppression des latences dues aux outils, aux systèmes et aux protocoles. Nous pouvons gérer une production avec l’instinct du chef d’entreprise, la force du pilotage aux instruments et le confort du pilotage automatique.

L’avantage compétitif est saisissant car il réduit la part d’erreur de l’humain et la dépendance à certaines tâches à faibles valeurs ajoutées ou inintéressantes.

META 2i, l'IoT (Internet Of Things) et l’IA

Meta 2i effectue des recherches sur l’IOT depuis 2013 et prépare le déploiement de la 5G depuis 2018 chez sa clientèle. Statista annonce le chiffre de 80 milliards de terminaux connectés en 2025. Une opportunité réelle quand on sait saisir et comprendre cette donnée générée, qui est là pour améliorer les usages et les produits.

En parallèle, META 2i développe depuis 2014 des solutions d’IA au service de ses clients. Souvenez-vous des premiers automates, dans les années 60 à 80, de la robotisation qui permit d’alléger la prod de tâches complexes et dangereuses. 40 and plus tard l’IA apprend d’elle-même. Là où le robot soulageait le corps, l’IA soulage l’esprit. Elle va agir à notre place, ce qui nous laisse du temps pour réfléchir et décider mais surtout comprendre la réalité de la production. C’est une situation que l’on rencontre souvent chez META 2i dans nos phases d’audits. L’amélioration continue dans les process de nombreux clients qui font appel à nos équipes tient souvent de l’expérimental et de l’empirique. “On a fait ça temporairement et on l’a gardé”. Le tout en manquant les innovations qui facilitent la vie en limitant drastiquement les coûts.

L’IA, l’IoT, la 5G, ce n’est pas que pour les autres.

Il est encore temps de prendre le train, mais il sera très vite trop tard. Ne sous estimez pas l’avantage concurrentiel que ce déploiement vous donnera. N’oubliez pas non plus que vos concurrents, vos confrères, fournisseurs et sous-traitants prennent pour beaucoup le virage de la 5G. Vous pouvez être la locomotive ou le wagon mais vous êtes sur les rails. Soit vous faites marche avant, soit vous décidez de rester plus place, en n’agissant pas (ou pire, de faire marche arrière en décidant que cela ne vous concerne pas alors que c’est probablement le cas). Les solutions existent, même pour les petits ateliers.

Les avantages de la 5G

- La souplesse du matériel et de la donnée

Vos machines deviennent mobiles. Elles ne sont reliées aux murs et sols que par les sources d’énergie, qui ne sont pas encore sans fil. Mais il est tout à fait possible de déménager une production temporairement, à un endroit précis et ce beaucoup plus facilement qu’avant. Avec la machine se déplacent les capteurs, la mesure, le traitement et la restitution des données. C’est une nouvelle façon de voir la production.

- Les capteurs sont plus rapides et mieux optimisés.

Ils consomment moins d’énergie, sont plus faciles à remplacer, entretenir et faire évoluer. Ils permettent également d’être utilisés à d’autres moments de productions lorsque celle-ci n’est pas continue.

- Moins besoin d’interroger la machine, moins d’appels à la radio, moins de coups de téléphone, configuration des alertes.

Cela limite les interactions humaines qui génèrent incompréhensions, retards et erreurs, mais aussi l’ennui et la fatigue inutile. Les équipes et l’encadrement apprécient cette situation qui permet également de contribuer à la limitation des accidents et incidents sur sites. De plus, une bonne connexion permet de sécuriser les travailleurs isolés (via des dispositifs de protection des travailleurs isolés).

- Lunettes et masques connectés

La 5G permet d’utiliser de nouveaux outils qui augmentent le potentiel des équipes. En logistique par exemple, la précision de la 5G et l’utilisation de casques audio + lunettes connectées permet de préparer efficacement les préparations d’un grand nombre de pièces de faibles différences sur une chaîne de montage par exemple. L’utilité en formation est également un bond en avant. Fini l’ennui d’une salle de formation, le tutoriel est désormais dans le casque, vocal et visuel. Plus de QCM à cocher, on montre que l’on sait faire, que l’on a compris et le logiciel peut valider la compétence. Enfin, dans des situations de dépannage ou de demande d’un second avis à distance, la 5G permet de transmettre une vidéo en temps réel et en haute définition. Ce point-là améliore également la sécurité et la vitesse de prise de décision.

- Conduite autonome déplacement de personnes, de véhicules, de chariots

Fini les chariots poussés à la main ou télécommandés. Place aux chariots autonomes. Idem pour les véhicules à l’intérieur de parcours de production. L’IA du site combinée à la puissance de la 5G permet de ne plus avoir à pousser de lourds chariots, mais de les rendre autonomes après les avoir motorisés. Ils vous suivent sagement et vont apporter les pièces sélectionnées par le magasinier vers l’expédition par exemple. Idem pour les déplacements de personnes sur les grands sites. Au lieu de conduire, vous pouvez désormais profiter du paysage ou répondre à vos mails.

- Territorialité et souveraineté de la donnée.

La 5G est hautement configurable et respecte la RGPD (Réglementation Générale sur la Protection des Données). Certes ces technologies viennent souvent de fournisseurs étrangers mais il est possible de cloisonner les flux de données afin qu’ils ne quittent pas le territoire. Cette problématique a bien été prise en compte par les fournisseurs et il est possible de stocker la donner où on le souhaite afin de respecter les cahiers des charges de certains projets ou les exigences de certains clients.

Use case : META 2i avec une solution avec IoT, Cloud et 5G à l’export

META 2i, a mis en place pour dans l’industriel Alzamil Plastic en Arabie Saoudite une solution IoT + 5G + Cloud (en partenariat avec l’opérateur Zain Telecom). Dans ce projet à l’international où nous avons eu l’occasion de promouvoir le savoir-faire logiciel français dans un environnement dominé par les géants Etats-Uniens et Chinois. Le pragmatisme et l’efficacité ont prévalu.

Le défi : mesurer la performance des machines en temps réel pour faciliter le suivi ainsi que les prises de décisions. Il fallait auparavant se connecter depuis l’intérieur du site aux outils de suivi pour accéder aux données. La solution mise en place fut une Plateforme IoT basée sur l’ajout de différents types de capteurs sur les machines. Un couplage avec une borne 5 ainsi qu’aux tablettes industrielles à côté de la machine permettent le partage en temps réel de l’information à l’intérieur et à l’extérieur de l’usine, via un cloud.

Les, responsables de l’usine peuvent désormais visualiser la perf depuis leurs terminaux mobiles et leurs ordinateurs. Cette solution, passive, automatique et respectant de hauts standards de sécurité ne perturbe pas la production.

Cet exemple montre à quel point la 5G peut apporter des solutions non intrusives et déployables dans des délais très courts, pour une satisfaction à tous les niveaux.

À quelles étapes la 5G peut-elle améliorer ma production ?

- Optimisation de la production

La possibilité de monitorer chaque étape de la production avec des latences extrêmement faibles permet de mieux comprendre sa production et ainsi de l’améliorer. Nous savons tous qu’une production parfaite sur le papier ne passe jamais l’épreuve du terrain à 100 %. La 5G, par sa combinaison avec l’IoT change littéralement la manière dont on pense l’usine et la production, sans pour autant remettre totalement en question l’existant. La connectique sans fil résout également de nombreuses contraintes de maintenance et d’accessibilité.

- Contrôle qualité et sécurité

À chaque étape de la production, la qualité doit idéalement être vérifiée. Dans la réalité, il peut y avoir plusieurs étapes sans contrôle. Quoi de plus douloureux alors que de se dire que cela aurait pu être détecté plus tôt ? Avec la 5G et en particulier la vitesse de déplacement et traitement de la donnée, il est possible de réduire la quantité d’erreurs de manière drastique avec les bons capteurs et process correctifs.

Les données échangées en 5G, même lorsqu’elles transitent sur internet ou via des canaux mixtes (wifi, mobiles, couches logicielles) supportent de hauts standards de sécurité et de chiffrement.

Enfin, l’amélioration globale de la sécurité sur les sites résulte d’un déploiement 5G réussi. En effet, une plus grande réactivité liée à une communication plus rapide permet de limiter les incidents, les pannes, les accidents mais aussi les temps de réaction lorsqu’un collaborateur est en difficulté ou en danger. Les dispositifs PTI “Protection du Travailleur Isolé” connectés à la 5G sont bien plus sécurisants que les systèmes déjà existants. À cela s’ajoute la possibilité pour une intelligence artificielle de détecter les comportements qui méritent un déclenchement et limiter les fausses alertes.

- Maintenance préventive

Pour exploiter pleinement le passage à la 5G, l’installation de capteurs est à prévoir. Ces capteurs (formats et de technologies variés) sont également utilisables pour la maintenance préventive. En effet, la 5G rend possible l’organisation automatisée de maintenance et permet au support de savoir exactement ce qu’il se passe et à quel moment, permettant une planification plus juste de la maintenance, la commande des bonnes pièces et un coût limité. À cela s’ajoute la possibilité, issue des données collectées, de choisir le moment optimal pour la maintenance afin de ne pas ralentir ou stopper la production.

- Pilotage à distance

La 5G permet une réactivité spectaculaire. Depuis 2019 des opérations chirurgicales lourdes ont été réalisées avec succès (exemple d’une intervention sur le cerveau via 5G ) ou encore le pilotage d’engin de chantier depuis l’autre bout du monde). Le responsable de production doit utiliser le potentiel de ces outils pour fiabiliser sa production, autant que le dirigeant a besoin de cet avantage comparatif. Imaginez enfin la possibilité de remplacer un personnel absent par un autre capable de piloter un engin à distance et à terme, une intelligence artificielle permettant de ne plus exposer d’humain à des tâches rébarbatives ou dangereuses.

- Interface homme-machine

L’humain, parlons-en. La 5G peut interroger, mais elle est au service des femmes et hommes de terrain. En a-t-on réellement besoin pour produire mieux, plus ou plus vite ? La réponse est simple, personne ne vous y oblige, mais pourquoi s’en priver ? En 2007 sortait l’iPhone, qui en avait “réellement besoin” à l’époque ? Aujourd’hui, 15 ans seulement plus tard pourriez-vous concevoir un monde sans smartphone ? L’interface a évolué, les usages, la technologie, les formats, la stabilité des échanges – et – les canaux de transport (3G / 4G / 5G).

La 5G permet de transcender ce que les interfaces hommes-machines permettent. Nous avons vu le cas du pilotage et de la chirurgie en temps réel, pensons maintenant à la combinaison avec la réalité mixte, les tutoriels, le jumeau numérique (une version de vous-même, de vos statistiques et compétences dans le logiciel), les véhicules autonomes ou encore l’alimentation du Big Data et de l’IA. Les possibilités sont nombreuses et vont de la tablette au casque de réalité augmentée en passant par la “classique” base de données, mais version 2030.

- Logistique

Parmi les leviers de croissance les plus efficaces, l’efficacité logistique compte parmi les plus puissants. La possibilité de livrer plus vite, d’assembler plus rapidement, de stocker moins et mieux ou encore d’identifier et comprendre quels sont les maillons faibles de votre chaîne vous rendront – en toute logique – plus performants. Vous vous libérez également d’une charge de réflexion et de planification pour vous consacrer à des tâches moins ennuyeuses et à plus forte valeur ajoutée.

- Connectivité des ateliers et des sites

L’exploitation des données en temps réel sur plusieurs sites, la possibilité de questionner les stocks et d’avoir une vision exacte de ce qui est en production tout en anticipant les retards et les défaillances de qualité sont des facteurs différenciants d’une usine qui est 5G-compatible. L’économie de matière première et la recherche d’une production fluide sont possibles avec les solutions 5G couplées à l’interrogation permanente de bases de données internes et externes, mais aussi à l’apprentissage permanent que l’intelligence artificielle permet.

Tout dans une usine, ou presque, peut être connecté au réseau 5G. Mais cela doit être pensé et organisé pour réussir dans des délais raisonnables !

Quelles sont les défis et contraintes du déploiement de la 5G ?

- Le déploiement d’une connectique à l’épreuve du flux.

Les quantités de données qui sont échangées sont importantes et méritent autant d’être véhiculées efficacement que d’être optimisées, pour ne pas transmettre d’informations inutiles. Il faut appliquer quelque part à ses données ce que l’on applique à sa logistique.

Le changement d’antennes, de terminaux, de logiciels, de capteurs est à envisager lors du passage vers une production 5G-compatible. Est-ce une garantie de retour sur investissement ? Si l’étude préparatoire est bien faite, vous aurez cette réponse. Si vous foncez dans la 5G sans préparation et surtout sans accompagnement, vous risquez de ne pas optimiser son déploiement ou pire, vous tromper.

- La réflexion autour des capteurs.

Que faut-il mesurer ? La tendance simpliste voudrait dire “tout”. Mais est-ce bien raisonnable ? Lors d’un processus de cuisson d’une pièce en plastique ou en métal, en particulier avec plusieurs stades, chacun compte et mérite d’être mesuré. Dans le cas d’un stockage “simple”, est-il préférable de marquer la pièce au laser ? De lui apposer un Beam NFC ou encore un marquage chimique ? Le point de départ est “Qui a besoin de quelle information et à quel moment ?”. Ensuite vient “Qu’est-il possible de résoudre grâce à cette technologie”, puis “Comment atteindre de nouveaux sommets avec la 5G ?”

- Quelle information synthétiser et à qui ?

La compréhension de la gestion de l’information est essentielle dans une entreprise. Qui a besoin de savoir quoi et quand ? Là encore l’adage “Less is more” (que l’on pourrait traduire par “Moins c’est mieux”) se vérifie. Il faut alléger les tableaux d’informations, alléger les données. Dans l’interface de KmProd, solution MES de META2i, l’ergonomie vise l’épuration de toute donnée inutile. Il existe des menus qui permettent de tout afficher si besoin mais au quotidien, nous cherchons à libérer l’esprit des opérateurs qui utilisent nos solutions.

- La planification

Nerf de la guerre en production, la planification et la 5G une fois mariées via une solution logicielle durable et évolutive, vont permettre de limiter drastiquement les arrêts de production et d’augmenter la qualité. En effet, imaginez pouvoir gérer de grandes usines, sur plusieurs sites, avec le confort de l’artisan dans son atelier, qui voit en temps réel ses outils, ses projets, qui sait quoi faire, comment et pour quand. La 5G, liée à l’IA et la Big Data, rendent la planification à la fois plus sûre et plus fluide.

- Renseigner et informer les équipes

Le déploiement de solutions 5G amènent des changements importants et durables dans l’organisation des équipes. Les choses peuvent être faites de manière progressive mais l’adhésion des équipes est indispensable. Il faut comprendre les blocages s’il y en a, expliquer et démontrer, prouver que cela ne remet pas en question les compétences et savoir-faire et prouver même que la 5G permet de simplifier la vie de tout le monde, tout en fiabilisant et optimisant la production.

- La question logicielle

Quelle intégration dans l’écosystème logiciel déjà existant ? Des ponts existent et sont nombreux. Le MES est une solution qui résout déjà les questions d’échanges des informations entre les machines sur le terrain et les ERP. Il y aura certainement des changements logiciels à prévoir, mais dans la plupart des cas, une évolution sur certains modules suffira. META 2i sait créer des solutions spécifiques qui vous permettent de ne pas changer l’intégralité de votre solution, sauf si cela est plus pertinent. Nous aidons nos clients dans leur production depuis 33 ans, nous avons généré des économies considérables au fil des décennies tout en permettant d’améliorer efficience et efficacité.

- Le coût du déploiement

La transformation peut être plus ou moins profonde ou plus ou moins rapide. En effet, entre les logiciels, le changement de capteurs et senseurs, la connectique, la formation des équipes et la refonte de l’architecture de la donnée dans l’entreprise, le temps de déploiement peut passer de quelques semaines à plusieurs mois. L’amortissement d’un tel déploiement est à penser sur l’efficience et la productivité.

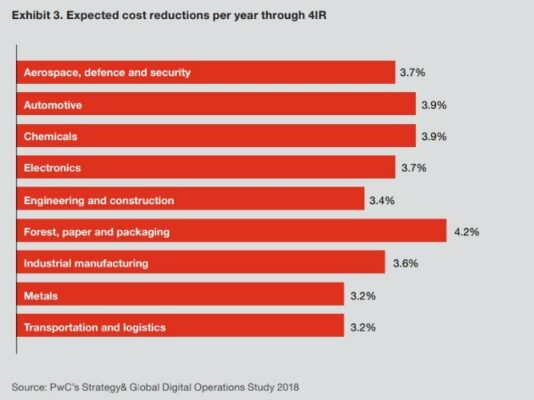

Si vous souhaitez aller plus loin sur le sujet, le rapport de PwC « Strategy and Global Digital operations study 2018 » dont le graphique suivant est extrait, reprend les économies attendues lors du passage à l’industrie 4.0 – et ce – selon le secteur d’activité.

Dans cette période de défis, ces chiffres parlent d’eux-mêmes. Qui refuserait 3.2 % de réduction des coûts par an dans l’industrie métallurgique ? Les entreprises qui sauront s’adapter dans les prochains mois vont distancier de plusieurs années leurs concurrents.

Faisal Bin Dos, Directeur Général de META 2i

Vous souhaitez échanger avec nos ingénieurs et techniciens ? C’est très simple et ça se passe à ce lien !