L'histoire des révolutions industrielles

Utilisée pour la première fois 1837, l’expression « révolution industrielle » désigne l’ensemble des phénomènes, qui, à partir du XVIIIᵉ siècle, ont permis de rendre le monde plus moderne, notamment grâce au développement en occident du capitalisme, des outils de communication et des techniques de production. Aujourd’hui, nous pouvons distinguer 4 différentes révolutions industrielles, toutes apportant un changement majeur :

La première révolution industrielle : La production mécanique

Celle-ci débute à la fin du XVIIIᵉ siècle avec l’exploitation du charbon, l’invention de la machine à vapeur et la naissance de nouvelles industries, comme l’industrie textile. Cela marque l’apparition de la mécanisation qui remplacera l’artisanat. La machine à vapeur servira de moteur pour actionner les machines et permettre des cadences accrues. Tout cela permettra d’avoir une fabrication plus importante et donnera naissance aux produits en petites séries.

La première révolution industrielle : La production mécanique

Celle-ci débute à la fin du XVIIIᵉ siècle avec l’exploitation du charbon, l’invention de la machine à vapeur et la naissance de nouvelles industries, comme l’industrie textile. Cela marque l’apparition de la mécanisation qui remplacera l’artisanat. La machine à vapeur servira de moteur pour actionner les machines et permettre des cadences accrues. Tout cela permettra d’avoir une fabrication plus importante et donnera naissance aux produits en petites séries.

La deuxième révolution industrielle : La production de masse

Cette seconde révolution apparaît à la fin du XIXᵉ siècle. Celle-ci repose sur l’utilisation de nouvelles sources d’énergie, telles que l’électricité, le gaz ou encore le pétrole, dont l’utilisation est notamment liée au moteur à explosion. C’est l’époque des grandes usines ainsi que de la division du travail. Nous voyons apparaitre dans ces usines le Taylorisme et le travail à la chaîne qui rendra les ouvriers non qualifiés plus productifs, mais qui apportera également des questions sur le sens du travail.

La deuxième révolution industrielle : La production de masse

Cette seconde révolution apparaît à la fin du XIXᵉ siècle. Celle-ci repose sur l’utilisation de nouvelles sources d’énergie, telles que l’électricité, le gaz ou encore le pétrole, dont l’utilisation est notamment liée au moteur à explosion. C’est l’époque des grandes usines ainsi que de la division du travail. Nous voyons apparaitre dans ces usines le Taylorisme et le travail à la chaîne qui rendra les ouvriers non qualifiés plus productifs, mais qui apportera également des questions sur le sens du travail.

La troisième révolution industrielle : l’automatisation de la production

Cette 3ᵉ révolution industrielle est apparue dans les années 1970, avec le développement de l’énergie nucléaire et l’arrivée de l’informatique dans nos quotidiens. C’est également le début de la robotique, de la production en grandes séries et de la flexibilité des outils production grâce à la mise en place d’automatisations importantes, qui viendront soulager les opérateurs sur certaines activités.

La troisième révolution industrielle : l’automatisation de la production

Cette 3ᵉ révolution industrielle est apparue dans les années 1970, avec le développement de l’énergie nucléaire et l’arrivée de l’informatique dans nos quotidiens. C’est également le début de la robotique, de la production en grandes séries et de la flexibilité des outils production grâce à la mise en place d’automatisations importantes, qui viendront soulager les opérateurs sur certaines activités.

La 4ème révolution industrielle : l'industrie 4.0 ou la digitalisation de l'information

La 4ᵉ révolution industrielle a quant à elle fait son apparition durant ces dernières années. Elle est issue de la numérisation des différents appareils connectés. Celle-ci apporte son lot de progrès et de changement tel que la nanotechnologie, l’impression 3D, les voitures autonomes, tous pouvant être gérés via des intelligences artificielles de plus en plus autonomes. Malgré les nombreuses avancées observées, nous pouvons tout de même dire que nous sommes aux prémices de l’industrie 4.0. Cette nouvelle révolution industrielle est dirigée vers toutes les entreprises industrielles, de tous secteurs et de toutes tailles. L’objectif pour ces entreprises est de prendre un tournant nécessaire pour leur avenir en modifiant notamment la gestion du mode de production, en utilisant les nouveaux outils numériques. Cela leur permettra de s’adapter à ces nouveaux modes de consommation qui nécessiteront d’être capable de produire des produits personnalisés en série limitée, le tout sans engendrer de coûts supplémentaires.

Une révolution industrielle portée par plusieurs technologies

Le Cobot

Le Cobot ou Robot Collaboratif permet de révolutionner le monde industriel. Celui-ci est à la fois moins dangereux et aussi moins coûteux pour les usines.

À quoi sert-il ? Le Cobot va travailler aux côtés des opérateurs et pourra remplacer les bras humains. Il est fait pour être l’assistant de l’opérateur et collaborer avec lui. Facile à programmer, le robot collaboratif pourra accomplir différentes tâches en fonction de ses extensions (pinces, capteur de force…).

Le Cobot

Le Cobot ou Robot Collaboratif permet de révolutionner le monde industriel. Celui-ci est à la fois moins dangereux et aussi moins coûteux pour les usines.

À quoi sert-il ? Le Cobot va travailler aux côtés des opérateurs et pourra remplacer les bras humains. Il est fait pour être l’assistant de l’opérateur et collaborer avec lui. Facile à programmer, le robot collaboratif pourra accomplir différentes tâches en fonction de ses extensions (pinces, capteur de force…).

Cloud computing

Le Cloud computing correspond à l’accès à des services informatiques tels que des serveurs, du stockage, la mise en réseau… via Internet. C’est l’un des éléments essentiels pour toute stratégie d’industrie 4.0. Le cloud permettra la connectivité de la production, des ventes, de l’ingénierie, la chaîne d’approvisionnement, de la distribution et des services. Le cloud vous donnera ainsi l’opportunité de traitée de manière plus efficace et plus rentable données stockées et analysées.

Cloud computing

Le Cloud computing correspond à l’accès à des services informatiques tels que des serveurs, du stockage, la mise en réseau… via Internet. C’est l’un des éléments essentiels pour toute stratégie d’industrie 4.0. Le cloud permettra la connectivité de la production, des ventes, de l’ingénierie, la chaîne d’approvisionnement, de la distribution et des services. Le cloud vous donnera ainsi l’opportunité de traitée de manière plus efficace et plus rentable données stockées et analysées.

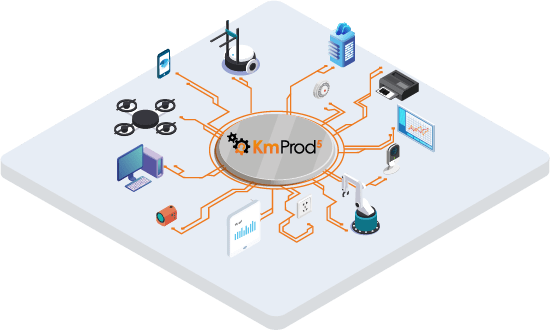

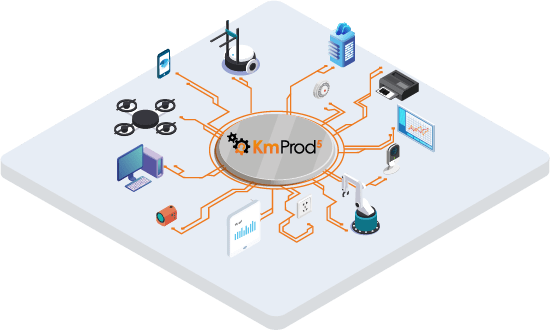

IoT (Internet des Objets)

L’IoT va désigner le réseau de terminaux physiques, les objets comprenant des capteurs, des logiciels, permettant de se connecter à d’autres terminaux afin de collecter, d’analyser et d’échanger des données entre eux. C’est l’un des éléments les plus déterminants des usines intelligentes.

IoT (Internet des Objets)

L’IoT va désigner le réseau de terminaux physiques, les objets comprenant des capteurs, des logiciels, permettant de se connecter à d’autres terminaux afin de collecter, d’analyser et d’échanger des données entre eux. C’est l’un des éléments les plus déterminants des usines intelligentes.

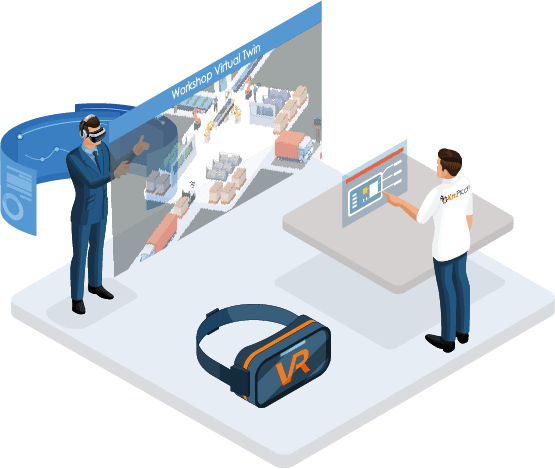

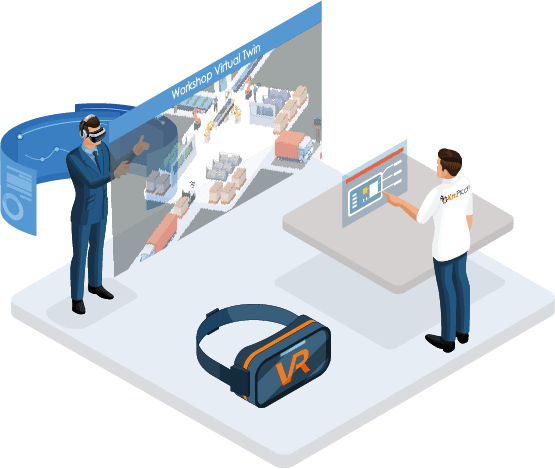

Réalité virtuelle

La réalité virtuelle sert à ajouter des éléments virtuels dans notre champ de vision grâce à notamment un casque de réalité augmentée. Quel est son apport pour l’industrie ? Cela sert principalement à faire redécouvrir les métiers industriels en simplifiant et automatisant certaines tâches dans le but d’améliorer la productivité de l’entreprise. Les avantages de la réalité virtuelle sont nombreux, voici les principaux :

– Accessibilité des données en temps réel

– Baisse du taux d’erreur

– Réduction des temps d’arrêt de production

– Meilleure productivité

Réalité virtuelle

La réalité virtuelle sert à ajouter des éléments virtuels dans notre champ de vision grâce à notamment un casque de réalité augmentée. Quel est son apport pour l’industrie ? Cela sert principalement à faire redécouvrir les métiers industriels en simplifiant et automatisant certaines tâches dans le but d’améliorer la productivité de l’entreprise. Les avantages de la réalité virtuelle sont nombreux, voici les principaux :

– Accessibilité des données en temps réel

– Baisse du taux d’erreur

– Réduction des temps d’arrêt de production

– Meilleure productivité

Intelligence Artificielle

L’Intelligence Artificielle permet aux industriels de créer de l’information pertinente et évolutive, dans le cadre de multiple process opérationnels. Cela permettra par exemple de réaliser de la maintenance préventive grâce à l’algorithme d’Intelligence Artificielle ayant la capacité d’apprentissage automatique, ce qui le rendra de plus en plus performant.

Intelligence Artificielle

L’Intelligence Artificielle permet aux industriels de créer de l’information pertinente et évolutive, dans le cadre de multiple process opérationnels. Cela permettra par exemple de réaliser de la maintenance préventive grâce à l’algorithme d’Intelligence Artificielle ayant la capacité d’apprentissage automatique, ce qui le rendra de plus en plus performant.

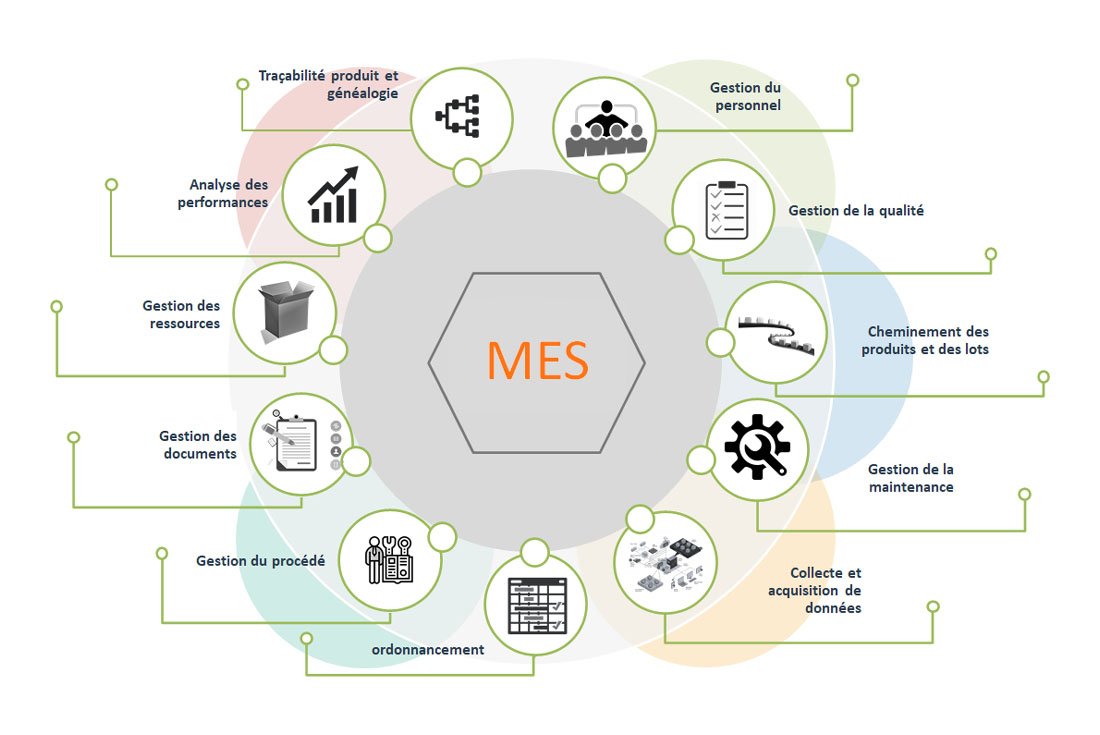

Le MES, premier pas essentiel dans l'industrie 4.0

Qu’est-ce qu’un MES ?

La norme ANSI/ISA-95 définit et désigne les 11 fonctions fondamentales, 11 domaines du MES :

Pour aller plus loin, découvrez notre article : Qu’est-ce qu’un logiciel MES ?

Le MES, le ciment de votre efficience

Le logiciel MES vous permettra dans un premier temps de centraliser les données présentes dans vos ateliers et les faire communiquer entre elles. Ceci n’est que la première étape, mais elle est indispensable, car elle vous permet de préparer les technologies à venir. Le MES servira également à combler des manques d’efficiences et de “bon sens”.

Vous avez déjà des solutions en place (exemple : ERP) ? Ne soyez pas inquiets, le MES viendra en complément de ces logiciels et process établis et rendra l’ensemble plus efficace et connecté.

Exemple concret :

Une entreprise d’assemblage de pièces mécaniques pour l’aviation doit réaliser des contrôles qualité dans sa production. Ce qui est imposé dans leur cahier des charges est le couple de serrage des vis et écrous par les opérateurs. L’entreprise a donc décidé d’investir dans des outils de métrologie connectés (Iot).

Cette donnée ne communiquait pas avec l’ERP de l’entreprise et se retrouvait ainsi imprimée. Le transit de l’information se faisait donc par papier avant d’être ressaisie plus tard par un opérateur. L’entreprise a alors pu constater des problèmes de perte de temps, d’argent et un risque d’erreur accru.

Le MES a permis à cette entreprise d’automatiser cette étape en passant au zéro papier, et à relier des technologies déjà présentes sans avoir à effectuer de changement structurel important pour l’entreprise et d’avoir un ROI (Return On Investment) rapide.

Le MES permet donc un retour sur investissement plus rapide et bien moins couteux qu’une robotisation ou de l’automatisation qui intervient souvent trop tôt dans la modernisation des ateliers et des usines.

Il est souvent plus prudent et accessible de commencer par déployer un MES qui viendra optimiser l’existant et préparera le terrain au déploiement de dispositifs de production plus modernes. Le MES a un rôle de centralisateur de toutes les technologies présentes dans l’atelier, c’est le cœur digital de l’usine.

L’exemple le plus parlant est l’achat d’une ligne automatisée et robotisée, avec à chaque étape de production, des données au format papier qui seront saisies parfois à plusieurs reprises. Cela rendra cet achat moins rentable. D’autant plus que le risque d’erreur à chaque saisie humaine est grand. Ainsi, opter pour un MES, permettant de gérer ces différentes problématiques puis par la suite acquérir de l’automatisation est un choix généralement meilleur pour les entreprises.

Le MES permettra de centraliser et confronter les données émises par toutes les autres technologies présentes dans l’atelier. Il s’agit du socle de la digitalisation.

Comment choisir son MES selon son état de transition vers l’industrie 4.0 ?

Réaliser une veille sur le marché des logiciels MES est un point important pour opter pour la solution la plus adaptée selon l’état de transition vers l’industrie 4.0. Un élément tout aussi crucial est de connaitre votre état de transition. Pour cela, l’avis et le passage peuvent être parfois nécessaire afin d’établir le cahier des charges de vos besoins. META 2i, peut également intervenir dans cette pré-étape via un service de consulting qui vous aide à élaborer un cahier des charges précis et réaliste.

Réaliser une veille sur le marché des logiciels MES est un point important pour opter pour la solution la plus adaptée selon l’état de transition vers l’industrie 4.0. Un élément tout aussi crucial est de connaitre votre état de transition. Pour cela, l’avis et le passage peuvent être parfois nécessaire afin d’établir le cahier des charges de vos besoins. META 2i, peut également intervenir dans cette pré-étape via un service de consulting qui vous aide à élaborer un cahier des charges précis et réaliste.

Quelles sont donc les différentes étapes pour choisir le « bon » logiciel MES ?

Étape 1 : choisir un MES qui a fait ses preuves :

Différents points sont à prendre en considération pour choisir le logiciel MES le plus adapté à votre besoin. Pour cela, il faut commencer par voir si les solutions choisies ont déjà travaillé sur un projet, avec des machines et des automates similaires. Ainsi vous pourrez avoir un point d’appui réel pour vous prouver le bénéfice du ou des MES en question.

Étape 2 : choisir un MES adapté à notre besoin et notre métier.

META 2i réalise 50 % de sur mesure sur ses projets. Si par exemple vous avez en place un ordonnancement qui fonctionne bien, nous n’allons pas le remplacer sans raison. Nous pourrons combler les manques (rien ne remplacera ce qui fonctionne déjà si ce n’est ce qui fonctionnera encore mieux).

Un MES sur mesure permet également de ne pas brusquer les opérateurs et d’accompagner le changement en douceur tout en restant efficace. Cela permet d’être accompagné par une équipe avec de l’expérience sur des projets similaires et variés qui vont pouvoir donner les bonnes réponses face aux besoins spécifiques de chaque structure.

Étape 3 : Répondre aux problématiques une à une.

Le point d’entrée d’un projet MES doit être une problématique.

Exemple : une entreprise ne parvient pas à répondre à ses problématiques de gestion de la qualité. L’équipe de META 2i restera à vos côtés sur ce point jusqu’à ce qu’il soit résolu. Ensuite nous pourrons passer à l’étape suivante.

Le déploiement d’un MES n’est pas la résolution de tous les problèmes d’un seul coup. La production doit continuer et ne jamais s’arrêter pour ne pas impacter la productivité de l’entreprise de manière négative.

KmProd est un logiciel MES complet qui répond déjà à toutes ces problématiques. Du petit atelier à la grande usine. KmProd a été créé dans les ateliers de nos clients historiques il y a près de 30 ans et a évolué au fur et à mesure des technologies et des problématiques de ceux-ci. C’est un logiciel qui sait répondre aux problèmes quotidiens des industriels, car il a été conçu par et pour eux. C’est le fruit d’un très grand nombre de projets réalisés en 30 ans et dans de multiples secteurs d’activité grâce à qui, l’excellence opérationnelle de KmProd a pu faire ses preuves.

Ainsi, l’adaptabilité de KmProd sera la clé de votre réussite de votre transition vers l’industrie 4.0.

A vous de jouer maintenant !